穴加工のISSダイニチは、他社がやりたがらない

「小さな穴」「複雑形状」「薄肉」 「細長い」部品に積極的にトライ。

「特殊材」「難削材」の加工にチャレンジします。

Φ0.1以下の世界を攻めるニッチな私たちに、何でもご相談ください。

穴加工のISSダイニチは、他社がやりたがらない

「小さな穴」「複雑形状」「薄肉」 「細長い」部品に積極的にトライ。

「特殊材」「難削材」の加工にチャレンジします。

Φ0.1以下の世界を攻めるニッチな私たちに、何でもご相談ください。

ガンドリルから穴加工に関する新しい技術分野を広げ、

主に4つの技術でものづくりを行っています。

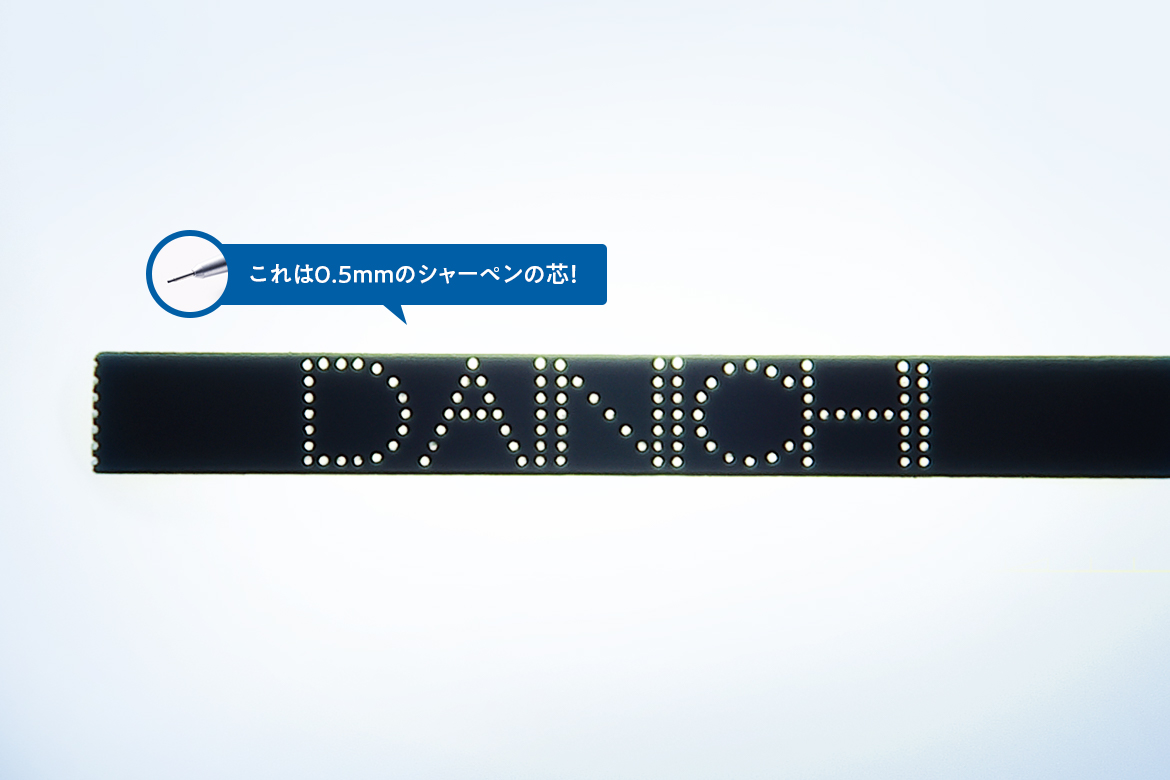

精密微細穴加工機を使用した、加工精度±1㎛以下の「極小径穴加工」技術です。

φ0.1以下の穴が得意で、最小φ0.02の超微細穴加工も可能です。

写真は、シャーペンの芯(φ0.5)にφ0.04の穴で印字しました。

レーザーではなくマイクロドリルであけるので、高精度で内面がきれいな穴を実現。MC旋盤などでのエンドミル加工も可能です。

チタン/インコネル/SUS304・630・316Lなど

| 穴径 | アスペクト比(L/D) |

|---|---|

| φ0.01 | 要相談 |

| φ0.02~0.09 | 10~50 |

| φ0.10~0.80 | 100 |

| 材質 | インコネル |

|---|---|

| 穴径 | φ0.50 |

難素材といれる粘り気があって硬い金属インコネルに、φ0.5の微細穴を貫通させました。チャンピオンレコード達成。

| 材質 | A7075 |

|---|---|

| 穴径 | φ0.36 |

バイオサイエンスで活用。φ0.36の微細穴が、位置&精度ともに±0.005で64カ所加工しました。

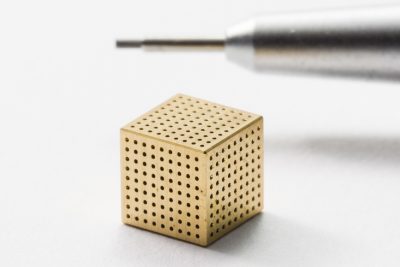

| 材質 | 真鍮 |

|---|---|

| 穴径 | φ0.20 |

全周からφ0.20微細穴を均等に1面10×10個、刃物の折損もバリもなく貫通させました。

| 材質 | 真鍮 |

|---|---|

| 穴径 | φ0.04 |

φ0.04の穴あけ技術で354穴のあけ、企業ロゴを表現しました。

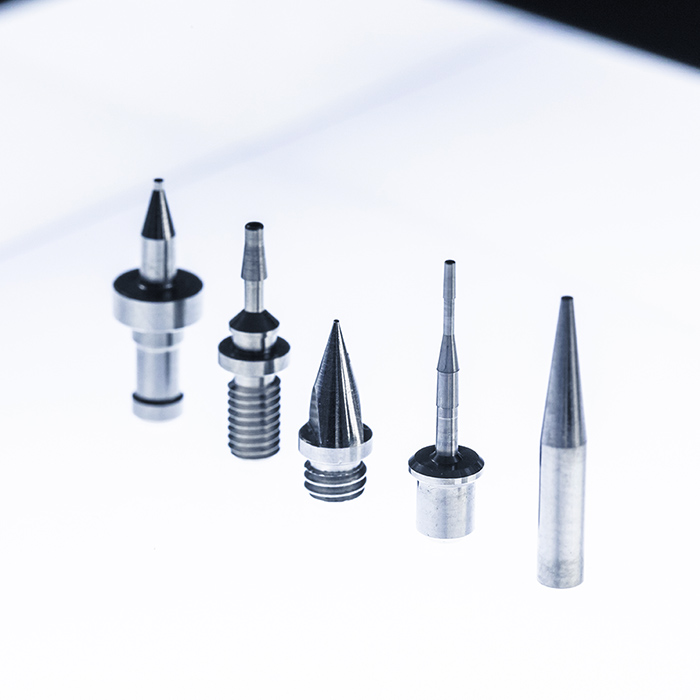

CNC自動旋盤による精密加工。外径φ0.5から最大外径φ32までの微細部品を製作でき、精密ノズル部品や医療機器部品などに活用されています。

部品にφ0.2程度の微細穴加工も施すことができるほか、背面チャックを有した機械なので、両端部の同軸切削加工、同軸精度の確保が可能です。

このような技術が可能なのは、もともと量産機として高性能な精度を持ったCNC自動旋盤を、金属切削加工のために当社独自の方法で使用しているから。高精度はそのままに1個から試作品等を製作する体制が整っており、試作から小ロット・短納期まで対応できます。また、すべて熟練工によるオペレーションで、高い技術水準でご提供します。

NC旋盤とマシニングも保有していますので、φ32以上の製品でも是非ご相談ください。

チタン/インコネル/ハステロイ/SUS304・630・316Lなど

| 型番 | 台数 | 仕様 | 素材材料把握径 |

|---|---|---|---|

| E32 | 2 | 3軸同時制御 | φ5~φ32 |

| E32 | 1 | 6軸同時制御 | φ5~φ32 |

| M16 | 1 | 10軸同時制御 | φ5~φ16 |

| M20 | 1 | 7軸同時制御 | φ3~φ20 |

| M32 | 1 | 8軸同時制御 | φ3~φ20 |

| L12 | 4 | 5軸同時制御 | φ5~φ12 |

| L32 | 2 | 6軸同時制御 | φ5~φ32 |

| 用途 | 半導体 |

|---|---|

| 材質 | SUS304 |

| ワーク サイズ |

φ7×3mm程度(内外径共に) |

とんがりコーン型の半導体。自動盤で全加工しました。クラウンプする位置の想像が難しい製品だが、表と裏の加工を1台の機械で完成。奥に見えるのは身近なシャープペンです。

| 用途 | 医療(内視鏡) |

|---|---|

| 材質 | A5056 |

| ワーク サイズ |

米粒くらい |

自動盤で全加工しました。反射を防ぐ黒染め加工済みです。

| 用途 | 医療(内視鏡) |

|---|---|

| 材質 | 左:SUS316、右:6-4チタン |

| ワーク サイズ |

左:米粒くらい。右:φ0.8×3mm |

左:自動盤で全加工した内視鏡手術で使う先端部品。微細穴もあいています。右:イメージングカテーテルのソナー部分。全カ所±0.01公差で、バリの問題もクリア。量産も可能です。

| 用途 |

医療 |

|---|---|

| 材質 | 6-4チタン |

| ワーク サイズ |

長さ30mm |

細い外径はφ0.8mm程度。先端は内外径共にラッパ状になっています。外径先端部が太くなっているので、削り出しで加工しました。穴あけも含めて、自動盤1台で完了。

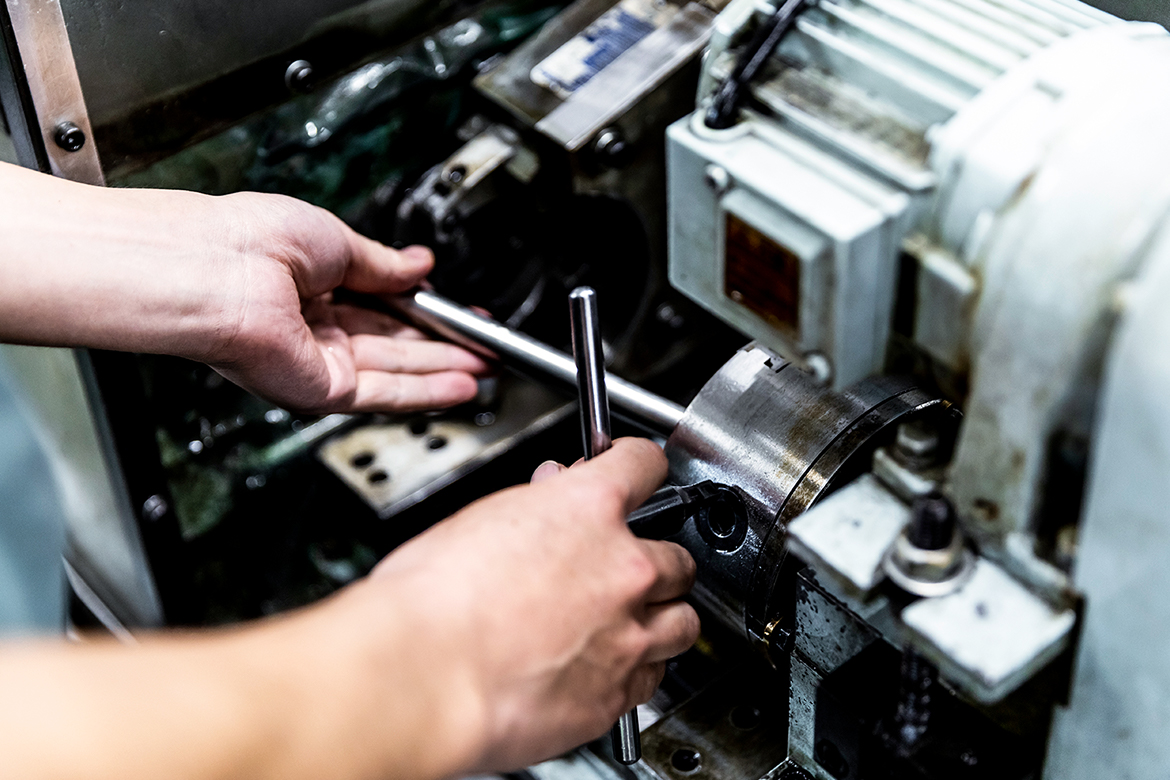

名前の通り、ライフルのような穴をあける技術がガンドリル加工です。

ダイニチはここから始まりました。

穴径φ0.8~32.0の精密深穴加工が可能で、穴の曲がりは2㎛以下の実績あり!人の背丈ほどのドリルを使って、まっすぐで深い穴をあけられます。

円柱形状のワークに限らず角物の深穴加工も得意としております。端面への数箇所にわたる穴あけも、NC制御により高い位置精度を実現します。さまざまな機械部品の穴あけ加工をご相談ください。

チタン/インコネル/ハステロイ/SUS304・630・316Lなど

| 加工機名 | 対応形状 | 最大ワーク寸法 | 加工径範囲 |

|---|---|---|---|

| MEG-1000S | 角物/丸物 | 800×800×H200 | φ3.0~φ32.0 |

| MIG-600 | 丸物 | φ70 | φ3.0~φ28.0 |

| MIKG-300 | 丸物 | φ50 | φ1.4~φ5.0 |

| MIKEG-300 | 角物/丸物 | 500×500×H100 | φ1.4~φ5.0 |

| TGS200SC-R | 丸物 | φ20 | φ0.8~φ5.0 |

| 材質 | SUS304 |

|---|---|

| ワークサイズ | φ3×長さ300mm |

ガンドリルマシンで、φ3mmの穴をまっすぐ300mm加工した断面モデルです。

| 材質 | 17-4Ph |

|---|---|

| ワークサイズ | 社外秘 |

航空機の扉のヒンジ部分の穴加工を施しました。

| 材質 | SUS316 |

|---|---|

| ワークサイズ | φ16×120mm |

液体を注入するボトリングノズル。

| 材質 | A5056 |

|---|---|

| ワークサイズ | 30×30×300mm |

気体、液体の流れを分けるときに使われるマニホールドに、均等なドリルでの穴あけ加工技術を施しています。

ドリルなどであけた穴の内面をピカピカに磨くのが、ホーニング加工です。

公差管理±2㎛、面粗度Ra0.02以下に磨き上げることが可能です。この技術は例えば、OA機器のゴムローラ金型部品などに活用されています。

磨く原理は、穴の内面に微粒砥石を押し付けて、回転させながら上下往復運動で研削します。まっすぐな穴はもちろんのこと、くびれた逆クラウン形状や、中が太くなっているクラウン形状の穴も磨くことができます。

図面を見ながら砥石の張力や回転数を調整しながら加工するホーニングは、精度を出せるまで熟練が必要です。当社の熟練工による高精度な仕上げが、さまざまな製品を支えています。

チタン、インコネル、ハステロイ、SUS304・630・316Lなど

| 加工可能内径 | φ2.0~100.0mm |

|---|---|

| 加工可能長さ | 100~1.000mm |

φ3.0以下も工具政策で対応可能。ご相談ください

実際の加工長さは材質、製品形状により変わります。別途ご相談にて

| 材質 | SACM645 |

|---|---|

| 面粗度 | Ra0.4 |

φ10×350㎜穴、偏心量(穴の曲がり)2μm。OA機器の部品に使われるゴムローラ金型のカットモデル。

| 材質 | SUS |

|---|---|

| 面粗度 | 5工程で面粗度の違いを表しています |

右から、工程1「ドリルで下穴加工」

工程2「粗加工#170研石」

工程3「粗加工#600研石」

工程4「中仕上げ加工粗ペーパー」

工程5「仕上げ加工ペーパー」

| 穴径 | 最大加工深さ(mm) | 寸法公差(mm) | 加工機械 | L/D |

|---|---|---|---|---|

| φ0.02 | 0.2 | ±0.005 | 微細穴加工機 | 10 |

| φ0.03 | 0.6 | 20 | ||

| φ0.04 | 1.2 | 30 | ||

| φ0.05 | 2.5 | 50 | ||

| φ0.06 | 3.0 | |||

| φ0.07 | 3.5 | |||

| φ0.08 | 4.0 | |||

| φ0.09 | 4.5 | |||

| φ0.10 | 10 | 100 | ||

| φ0.20 | 20 | |||

| φ0.30 | 30 | |||

| φ0.40 | 40 | |||

| φ0.50 | 50 | |||

| φ0.60 | 60 | |||

| φ0.70 | 70 | |||

| φ0.80 | 100 |

±0.005 ±0.05 |

微細穴加工機 ガンドリル加工機 |

125 |

| φ0.90 | 120 | 133 | ||

| φ1.00 | 220 | 220 | ||

| φ2.00 | 430 | 215 | ||

| φ3.00 | 450 | 150 | ||

| φ4.00 | 450 | ±0.05 | ガンドリル加工機 | 112 |

| φ5.00 | 520 | 110 | ||

| φ6.00 | 740 | 123 | ||

| φ7.00 | 105 | |||

| φ8.00 | 92 | |||

| φ9.00 | 82 | |||

| φ10.0 | 74 |

穴加工から着想を経て工作機械を駆使し、高精度の複合加工部品を作ります。

ガンドリルのみを保有する「穴あけ屋さん」、ホーニングのみを行う「ホーニング屋さん」はたくさんいらっしゃいます。けれど、ガンドリルやホーニングの特殊機械を持ち、NC旋盤とMC(マシニングセンタ)も備えるISSダイニチのような会社はそう多くありません。

ガンドリルのみを保有する「穴あけ屋さん」、ホーニングのみを行う「ホーニング屋さん」はたくさんいらっしゃいます。けれど、ガンドリルやホーニングの特殊機械を持ち、NC旋盤とMC(マシニングセンタ)も備えるISSダイニチのような会社はそう多くありません。

私たちは、ガンドリルやホーニングを高精度で仕上げ、NCやMCで製品加工を一貫して行えます。お客様の図面を見て、製品精度を確保するために作る順番を検討。各工程が前後の工程を損なわないように、広い視野を持って加工を進めていきます。

たくさんの主役級機械を保有することで、加工者・管理者・設計者が一体となって「みんなで製品を作り上げる」精神と仕組みが育まれ、ものづくりへの活力へとつながっています。

特殊技術に一般機械の加工要素を加え、商品価値を高める

ガンドリルという特殊機械と、自動盤の利点を組み合わせて希少な「独自技術」を開発しました。

自動盤には以下のような特長があります。

当社は自動盤の大量生産にこだわらず、その他の特徴を生かして、小ロットでも製作を開始。

すると、当社のガンドリルを併用した「穴のあいた細長い製品」が最もお客様への提供価値が高いことが判明しました。

この工法はお客様の想像域外であり、当社独自の組み合わせです。だからこそ、新しい製品づくりを検討するお客様に知って欲しい技術なのです。

「穴のあいた細長い微細な製品」を高精度で、小ロットで作る

加工面が60°以下の傾きで、工具がアプローチできれば概ね可能です。

基本的に金属ならなんでもお請けしております。ただし純金属、超硬合金、HRC60を超える焼入れ鋼などは切削では厳しいのでお断りさせていただくこともございます。

いつでもいらしてください!

問題ありません。

あまりに大量で、弊社の加工機が専用機扱いになってしまう量産対応は基本的には即応できません。弊社は「小ロット多品種」を限られた設備で対応しております。状況を鑑みて最善策を協議させていただければと思います。

もちろん対応いたします。お困りごとを一緒に解決させていただくことがお客様への価値提供だと考えています。

もちろん対応いたします。お客様の開発スピードが少しでも早くなるお役に立てればと思います。

お見積り、ご相談のご依頼時には「今のお困りごと」をできるだけ明確に教えてください。

などさまざまなお困りごとがおありかと思います。

そのお困りごとに最短距離で真正面から向き合い、可能な限りのベネフィットを提供したいと考えています。